Der Weg vom Korn zum Alkohol - Vol.I: Die Maische

Bier und Whisky

Bereits vor über 5000 Jahren nutzten Chinesen gemälztes Getreide zur Herstellung von Alkohol.[1] Die Kunst des Bierbrauens ist über die Jahrtausende perfektioniert wurden und beschäftigt auch heute noch die Wissenschaft. Prinzipiell ist es ganz einfach: Man mischt Getreidemalz und Wasser und erhitzt diesen Getreidebrei. Nach etwas Zeit filtriert man die Getreidereste ab und das Filtrat wird im Anschluss mit Hefe versetzt, welche die zuckerhaltige Lösung in Alkohol umwandelt.

Vom Getreide zum Malz

Zu den Anfangszeiten der schottischen Whiskyindustrie, bediente man sich an den selben Getreidevorräten, wie die Bierbrauer. Unterschiede im Getreide kamen durch gute und schlechte Witterungsbedingungen zustande. Genaue Vorstellung über die Zusammensetzung des Getreides, der Prozesse während des Mälzens und Maischens, gab es nicht. Die etablierten Methoden der Alkoholgewinnung waren reine Erfahrungswerte, überliefert über mehrere Jahrzehnte bis Jahrhunderte.

Doch bereits Mitte des 20. Jahrhunderts interessierten sich auch zahlreiche Gelehrte für die Alkoholproduktion und gingen dem Phänomenen auf den Grund. Die einzelnen Prozesse, wie das Mälzen, Maischen sowie die Destillation und Lagerung wurden von Physikern, Chemikern und Ingenieuren untersucht und es wurden viele Möglichkeiten der Verbesserung, was im Allgemeinen mit einer Gewinnmaximierung bei gleichbleibender Qualität gleichzusetzen ist, entdeckt. Heute gibt es eine Vielzahl, durch Zucht und Gentechnik veränderter Getreidesorten, spezialisiert auf die jeweilige Anwendung. Ob Grain- oder Malt-Whisky, ob Stout oder Lagerbier – für jedes Getränk gibt es heute eine eigene Gerste – optimiert und perfektioniert. Ein Korn einer üblichen Braugerste besteht im Allgemeinen aus 60-70 % Stärke, 10 % Wasser, 5-10 % Eiweiß, 5-10 % Ballaststoffen (Cellulose, Hemicellulose) sowie aus etwa 5 % Fetten und Salzen. [2]

|

| Abbildung: Ausschnitt eines Stärkemoleküls. |

Doch trotz aller moderner Technik sind die Grundschritte der Herstellung von Alkohol aus Getreide dieselben, wie vor 5000 Jahren. Zunächst wird das Getreide in Getreidemalz „verwandelt“. Hierzu werden die getrockneten Körner angefeuchtet und für mehrere Stunden mit Wärme behandelt – das Getreide beginnt zu Keimen. Hierbei werden im Inneren des Getreides Enzyme gebildet, welche die enthaltene Stärke in Zucker umwandeln können.

Das Mälzen ist in einzelne Schritte unterteilt. Zunächst wird das getrocknete Getreide geweicht. Es wird befeuchtet bis ein Wassergehalt von etwa 40 m.-% erreicht ist.[3] Bereits in diesem Schritt, beginnen bereits die enzymbildenden Schritte im Korn.

Im nächsten Schritt, dem eigentlichen Keim-Prozess, wird die Feuchtigkeit weiter gesteigert, wodurch das Korn zu Leben beginnt: es keimt. Über zwei bis drei Tage bilden sich dabei die Wurzelkeime und beginnen aus der Kornhülle auszutreten. Dabei werden verschiedene Enzyme gebildet, u.a. Cytasen, welche die Zellwände des Korns auflösen und die für die Alkoholherstellung wichtigen Amylasen. Dieser Prozess erzeugt von selbst Wärme, weshalb man hierbei für außreichend Luftzufuhr und Kühlung sorgen muss. Deshalb muss das Getreide traditionell von Hand oder, etwas moderner, maschinell gewendet werden.

Das gekeimte Getreide wird im Anschluss erneut auf einen Wassergehalt von etwa 4 m.-% getrocknet um eine bessere Lagerfähigkeit zu gewährleisten. Während dieser Darr-Phase kommt es zum Entzug des Wassers aus dem Malzkorn. Hierbei kann allerdings bereits Einfluss auf Geschmack und Farbe der Maische genommen werden. Je höher die gewählte Temperatur und je länger der Trocknungsprozess dauert, desto dunkler wird das Malz. Außerdem kommt es bei hohen Temperaturen (ab 120 °C bis über 200 °C) zu Röst-Prozessen, wodurch z.B. Karamell- und Kakao-Aromen in die Maische übergehen – in diesem Fall spricht man von Röstmalz.[4] Trocknet man das frisch gekeimte Malz über Rauch, in Schottland wird dieser üblicherweise durch die Verbrennung von Torf erzeugt, setzen sich außerdem Moleküle des Rauchs (unterschiedliche Phenole) auf den Körnern ab. Man erhält Rauchmalz.

Trocknet man das Malt bei Temperaturen von über 100 °C, bekommt man ein breiteres Aromenspektrum durch auftretende Röstprozesse, allerdings werden die bereits durch die Keimung gebildeten Enzyme zum Teil zerstört, was die Umwandlung von Stärke während der Maischekochung erschwert.

Die Maischekochung

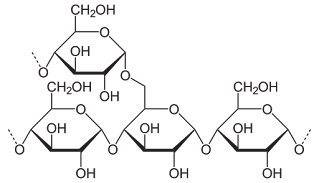

Das Maischen ist der Prozess, bei welchem die zerkleinerten (geschrotenen) Malzkörner mit warmen bis heißem Wasser vermischt werden. Hierbei quellen zum einen die Zellwände und die Stärke durch den Kontakt mit Wasser auf. Außerdem fangen die durch den Malzvorgang aktivierten Enzyme bei erhöhter Temperatur an, sehr schnell zu arbeiten und zersetzen die Zellwände sowie die Stärke, wodurch sich unterschiedliche Zucker bilden.[5] Stärke ist eine lange, verzweigte Kette aus aneinander gereihten Glucose-Einheiten. Also ein sehr langes, kettenförmiges Molekül, welches erst in seine einzelnen Einheiten zerlegt werden muss, um von Hefen verarbeitet werden zu können. Hierbei gilt: Je kleiner der Zucker, also je weniger Glucose-Einheiten miteinander verbunden sind, desto leichter kann die Hefe den Zucker "verdauen" und in Alkohol umwandeln.

|

| Abbildung: Maische kurz vor der Maltoserast (bei 55 °C). |

Für die Spaltung von Stärke in kleinere Zucker, sind Enzyme notwendig, welche als Amylasen bezeichnet werden. Sie spalten die langkettigen Stärkemoleküle in ihre einzelnen Bausteine auf, wodurch sich die Stärke auflöst – es entstehen kurzkettige Zucker. Doch nicht jede Art Zucker kann von der Hefe in Alkohol umgewandelt werden. Welche Zucker bei der Maischekochung entstehen, hängt davon ab, welche Temperatur bei der Maischekochung gewählt wird (die sog. Rast). Durch geeignete Temperaturwahl lässt sich so steuern, wieviel Stärke in Zucker umgewandelt wird und indirekt auch wieviel Alkohol entstehen kann.

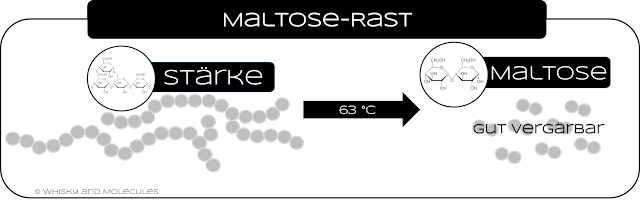

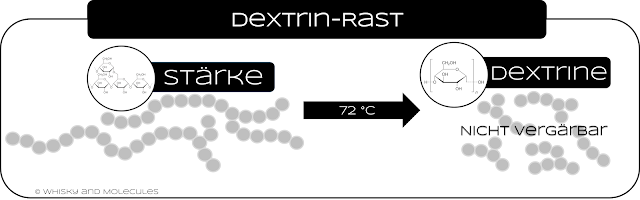

Für die Zersetzung von Stärke sind zwei Temperatur-Stufen von großer Bedeutung: Die Maltose-Rast (63 °C) und die Verzuckerungs-Rast (72 °C). Hierbei spalten die Enzyme die Stärke entweder in Maltose (ein vergärbarer Zweifachzucker) oder in kurzkettige Dextrine (Dreifach- bis Zehnfachzucker), welche deutlich schlechter in Alkohol umgewandelt werden können.[5]

Bei der Maltose-Rast, wird das Getreide für eine bestimmte Dauer (bis zu mehreren Stunden) bei 60 bis 65 °C im Wasser gehalten. Hierbei arbeiten die sog. Beta-Amylasen. Diese Enzyme haben ein Optimum bei 63 °C und Zersetzen die Stärke in Maltose, den Hauptgärzucker. Die Maltose oder zu deutsch Malzzucker ist ein Zweifachzucker, bestehend aus zwei miteinander verbundenen Glucose-Einheiten. Er kann von den Hefen sehr schnell verarbeitet werden, was dazu führt, dass der während der Gärung entstehende Alkohol fast ausschließlich aus Maltose erzeugt wird.

Der Verzuckerungsrast (Dextrin-Rast), findet bei Temperaturen über 70 °C statt (Optimum: 72°C). Hierbei arbeiten die Alpha-Amylasen und zersetzen die Stärke in mittel- bis kurzkettige Zucker. Diese Zucker bestehen aus bis zu zehn Glucoseeinheiten und können deshalb von den Hefen nicht mehr gut verarbeitet werden. Allerdings konnten Forschungen der letzten Jahre zeigen, dass selbst die für schlecht-vergärbar geltenden Dextrine eine Bedeutung für die Qualität der Maische haben. Denn im Unterschied zur Whiskyherstellung, erhitzt man bei der Bierproduktion die Maische auf über 100 °C, wodurch alle Enzyme denaturieren und ihre Aktivität verlieren. Eine Whiskymaische wird normalerweise nicht über 75 °C erhitzt, wodurch die Enzyme „am Leben“ bleiben und selbst während der Gärung arbeiten. Die Dextrine können somit über einen deutlich längeren Zeitraum, während der Vergärung weiter abgebaut werden, erhöhen somit den Alkoholgehalt und sorgen für einen langsamen, aber stetigen Nachschub an vergärbaren Zuckern.[5,6] Außerdem konnte gezeigt werden, dass durch das fehlende Aufkochen der Maische, während der Whisky-Herstellung, verschiedene Mikroorganismen, welche sich auf dem Malz befinden, überleben. So tragen neben den Hefen auch Lactobazillen zur Geschmacksbildung eines Whiskys bei.[7]

Bei der Herstellung von Bier sind beide Rasten von großer Bedeutung, da die längeren Zucker (die Dextrine) zwar nicht in Alkohol umgewandelt werden, allerdings zur sog. Vollmundigkeit des Bieres beitragen und somit für den Biergeschmack mit verantwortlich sind. Für die Whiskyherstellung sind diese Zucker nicht ideal, da diese zum einen keinen Alkohol bilden können, zum anderen aber auch nicht zum Geschmack des Destillats beitragen, da sie nach der Destillation im Rückstand, dem sog. Destillationssumpf verbleiben. Außerdem erschweren längerkettige Zucker den Destillationsvorgang, da diese zur Schaumbildung während der Destillation neigen.

Für die Whiskyherstellung ist nur die Maltose-Rast von entscheidender

Bedeutung. Da das Ziel bei der Whiskyherstellung eine möglichst hohe Alkohol-Ausbeute ist und die für ein gutes Aroma verantwortlichen Dextrine, während des Brennvorgangs nicht mit ins Destillat übergehen, erhitzt man eine Whiskymaische meistens nur bis etwa 65 °C.

Fazit: Bier und Whisky - die Herstellung ist bis zum Destillationsvorgang sehr ähnlich. Beide Getränke gehen auf ein Gerstenmalz/Wasser Gemisch zurück. Allerdings mit kleinen, aber feinen Unterschieden. So wird für Whisky eine deutlich längere Maltoserast gehalten, da diese den für die Hefe vergärbaren Zucker bringt. Ein weiterer Unterschied besteht zum Ende der Kochung, die Maischekochung von Bier endet damit, dass die Maische auf über 100 °C erhitzt wird und eine Hopfenzugabe erfolgt, durch diese Kochung werden die Enzyme zerstört. Die Whiskymaische wird aber nicht soweit erhitzt und die Enzyme sind noch aktiv und arbeiten über den gesamten Gärprozess weiter, wodurch mehr Zucker entsteht. Durch eine geeignete Gerste mit hohem Stärke- sowie niedrigem Eiweiß- und Ballaststoffanteil, lässt sich somit die Menge an erzeugbarem Alkohol und das Destillationsverhalten der Maische optimieren. Einen Einfluss der Gerstenart auf den Geschmack, konnte noch nicht belegt werden.

Eine Möglichkeit den Geschmack zu beeinflussen liegt im Mälzvorgang. Hier kann durch geeignete Wahl der Trocknungstemperatur die Röststärke variiert werden. Außerdem ist es in diesem Schritt möglich das Malz zu Räuchern, wodurch Raucharomen, bekannt von den Whiskys schottischer Inseln, in das Malz gelangen.

Im nächsten Beitrag (Der Weg vom Korn zum Alkohol - Vol.II) wird es um die Arbeit der Hefen gehen, denn diese bilden nicht nur Alkohol - sie tragen im Gegensatz zum Getreide, maßgeblich zum Geschmack des Destillats bei.

Bleibt gesund!

Whisky and Molecules

Referenzen:

[1] Wang, J., Liu, L., Ball, T., Yu, L., Li, Y., & Xing, F. (2016). Revealing a 5,000-y-old beer recipe in China. Proceedings of the National Academy of Sciences, 113(23), 6444-6448.

[2] Deutsche Forschungsanstalt für Lebensmittelchemie (DFA), Garching (Hrsg.): Lebensmitteltabelle für die Praxis. Der kleine Souci · Fachmann · Kraut. 4. Auflage. Wissenschaftliche Verlagsgesellschaft, Stuttgart 2009, ISBN 978-3-8047-2541-6, S. 224.

[5] Ludwig Narziß, Werner Back: Die Bierbrauerei: Band 1: Die Technologie der Malzbereitung, Kap. 5.1. Theorie des Weichens, Wiley-VCH Verlag, 2012

[4] Chen, Y., Huang, J., Hu, J., Yan, R., & Ma, X. (2019). Comparative study on the phytochemical profiles and cellular antioxidant activity of phenolics extracted from barley malts processed under different roasting temperatures. Food & function, 10(4), 2176-2185.

[5] Vriesekoop, F., Rathband, A., MacKinlay, J., & Bryce, J. H. (2010). The evolution of dextrins during the mashing and fermentation of all‐malt whisky production. Journal of the Institute of Brewing, 116(3), 230-238.

[6] Bringhurst, T. A., Broadhead, A. L., Brosnan, J. M., Pearson, S. Y., & Walker, J. W. (2001). The identification and behaviour of branched dextrins in the production of Scotch whisky. Journal of the Institute of Brewing, 107(3), 137-149.

[7] Russell, I., & Stewart, G. (2014). Distilling yeast and fermentation. In Whisky (pp. 123-146). Academic Press